Термодинамические предпосылки прецизионного огневого рафинирования меди из лома и отходов

Кожанов В.А., Савенков Ю.Д., Шпаковский В.А., Шутов И.В.

ОАО «Артёмовский завод по обработке цветных металлов»

Актуальность разработки технологии получения электротехнической меди из лома и отходов в Украине происходит из того факта, что в стране отсутствуют промышленно освоенные месторождения меди. Единственным источником этого металла были и остаются лом и отходы [1]. На ОАО «Артёмовский завод по обработке цветных металлов» создан комплекс, на котором из этого сырья, сильно засорённого металлическими примесями, изготавливают высокотехнологичную медную продукцию: проводники тока, прокат, прессованные изделия общемашиностроительной и прецизионной номенклатуры [2, 3, 4]. Разработке технологии предшествовала оценка потенциальных технологических возможностей огневого рафинирования меди. Ниже рассмотрены некоторые термодинамические аспекты этого процесса, которые были установлены на основании собственных разработок с учётом работ ряда исследователей.

Традиционно процесс огневого рафинирования меди состоит из нескольких периодов, которые сочетают параллельное проведение глубинного окисления расплава кислородом с экстракционным рафинированием шлаковой фазой переменного состава.

Как правило, процесс окислительного рафинирования проводят путем продувки ванны воздухом, который начинают после расплавления и нагрева металла до 1100 °С. При этом в зоне контакта кислорода и расплава происходит тотальное окисление практически всех химических элементов, но в силу высокой концентрации меди в сплаве доминирует реакция окисления ведущего элемента:

(1)

(1)

Окись меди (СuО) при этих условиях образоваться не может, так как ее упругость диссоциации при температуре ванны намного выше парциального давления кислорода в воздухе.

Образовавшаяся закись меди в результате пневматического перемешивания потоками обедненного кислородом воздуха перемещается из зоны непосредственного контакта с газообразным кислородом в глубинные слои расплава. В зоне низких концентраций кислорода в глубине ванны направление реакции (1) меняется на противоположное, т.е. Cu2O растворяется в расплаве меди и, таким образом, концентрация кислорода в расплаве повышается.

На диаграмме состояния Сu – Сu2О показано, что растворимость закиси меди в меди достигает 5 % (по массе) при 1100 °С, 8 % - при 1150 °С и 12,4 % - при 1200 °С. При температурах ниже 1200 °С избыточная закись меди всплывает в виде самостоятельной твердой фазы, а при температуре выше 1200 °С – выделяется в виде жидкой шлаковой фазы.

Таким образом, потенциальные возможности процесса окислитель-ного рафинирования расплава меди определяются диаграммой состояния Cu – Cu2O (рис. 1), а основное условие окислительного рафинирования состоит в том, чтобы за счет приведенного механизма поддерживать концентрацию кислорода в металле выше, чем равновесная для реакций окисления примесей.

Обычно при окислительном рафинировании поддерживают достаточно высокую концентрацию растворенного в меди кислорода, доводя ее при температуре от 1100 до 1145 °С до 0,40...0,60 %. Таким образом, в объеме расплава создают условия для превалирующего окисления примесей при минимальных потерях меди в шлак в виде оксидов.

Рис. 1. Диаграмма состояния Cu – Cu2O

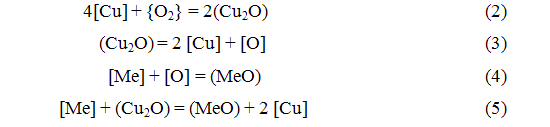

Оценим термодинамическую возможность окисления примесей (Ме) в расплаве меди, на основании того, что вторую стадию окислительного процесса можно представить следующими основными реакциями:

Как отмечалось выше, высокая концентрация меди способствует прохождению реакции (2), при этом в объеме расплава параллельно с ней протекает реакция (3). Выделившаяся Cu2O растворяется в жидкой меди, что позволяет проводить непосредственное окисление примесей растворенным кислородом (4), или может являться конденсированным окислителем, окисляющим примеси по реакции (5).

Потенциальные возможности окисления и удаления примесей на стадии окисления под первичным шлаком устанавливали расчетами изо-барных потенциалов основных реакций процесса (табл. 1). Убыль изобарного потенциала реакций окисления примесей (табл. 1, рис.2) показывает степень изменения сродства элементов к кислороду, а, следовательно, возможность их окисления и удаления из меди. Так, сера окисляется и удаляется одновременно по трем реакциям (10), (12) и (14). Стадия окисления и удаления примесей завершается реакцией (15), и во избежание дальнейшего окисления меди окисленность расплава меди необходимо стабилизировать в заданных по реакции (16) пределах. В этих условиях медь может быть насыщена кислородом до 12 % Cu2O, а металлы, стоящие после меди: серебро, висмут, золото, селен и теллур, согласно термодинамике не могут окисляться, и не удаляются из меди.

Данные термодинамических расчетов (табл. 1) показывают:

- прохождение реакций окисления Ag, Bi, Au, Se и Te при условии образования чистого оксида соответствующего элемента в продуктах и температуре процесса от 1100 до 1300 0С не представляется возможным;

- окисление сульфидов происходит с выделением продуктов реакции в газовую фазу;

- остальные элементы окисляются, при этом равновесный состав металла и оксидной фазы, диспергированной в расплаве в виде неметаллических включений, определяется содержанием растворенного в меди кислорода.

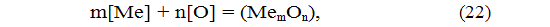

Следовательно, если металлическая и оксидная фазы находятся в равновесии, то для каждого из элементов, входящих в состав этих фаз, может быть записана реакция:

Таблица 1. Уравнения изобарных потенциалов реакций огневого рафинирования черновой меди

Константа равновесия реакции (22) определяется по формуле:

Рис. 2. Изменение изобарного потенциала реакций образования не-которых оксидов в зависимости от температуры

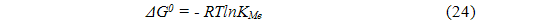

На основании данных изменения Go реакций и с учетом того факта, что

для соответствующих элементов имеем:

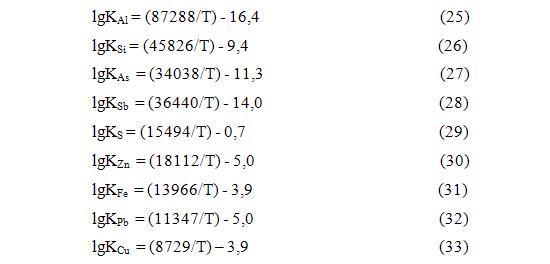

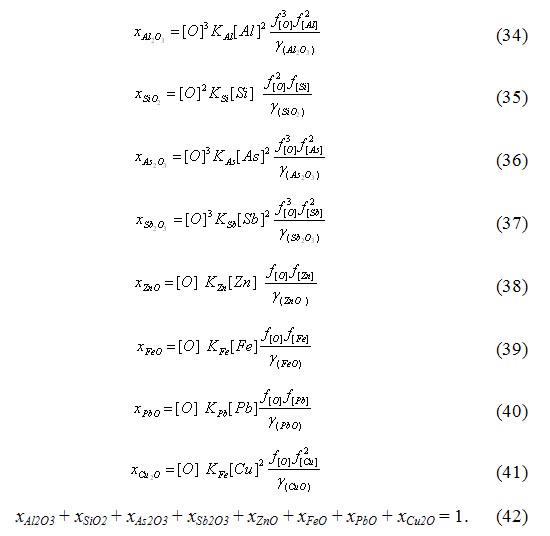

Решая уравнение (23) относительно мольной доли оксидной фазы xMeO для каждого компонента расплава, получим систему уравнений (34) – (42):

С учетом коэффициентов активности компонентов, можно оценить состав образующейся первичной шлаковой фазы во времени, который будет меняться по ходу плавки пропорционально скорости окисления каждого из элементов. При этом превалирование одного оксида в шлаковой фазе будет сменяться другим до наступления момента интен-сивного окисления меди, что является ограничивающим фактором на всех стадиях процесса огневого рафинирования.

Согласно термодинамической оценке, содержание кислорода в расплаве меди при температуре 1100 0С в этот период можно довести до 0,29...0,34 %, в зависимости от состава металла, а состав первичной шлаковой фазы за счет изменения содержания оксидов во всплывающих продуктах окисления в ходе процесса будет иметь следующий состав (таблица 2):

Таблица 2. Состав продуктов окисления, % (масc.)

Таким образом, возможность рафинирования меди путем продувки расплава окислительным газом под первичным шлаком имеет термодинамические ограничения, при этом остаточная концентрация примеси в расплаве зависит не только от концентрации кислорода в расплаве, но и от активности оксида примеси в шлаке. Чем меньше активность оксида примеси в шлаке, тем глубже рафинирование за счет сдвига равновесия реакции окисления примеси в сторону продуктов взаимодействия.

Для того чтобы увеличить степень рафинирования меди активности продуктов реакции в шлаке снижают путем образования прочных соединений в шлаке с учетом совмещения во времени процессов превалирующего окисления той или иной группы элементов вредных примесей. При этом равновесное содержание примеси в металле будет определяться реакциями на границе «шлак-металл», скорость которых, как известно, определяется удельной поверхностью контакта реагирующих фаз. Вместе с тем, быстрое повышение температуры и медленное шлакообразование не позволяют получать низкое содержание примесей в меди из-за снижения прочности оксидов и повышенной их концентрации в шлаке.

Резко повысить скорость и полноту протекания металлургических реакций позволяет вдувание порошков под зеркало расплава, что увеличивает границу раздела реагирующих фаз и ускоряет перемешивание объемов металла и шлака в печи. Вдувание порошкообразных флюсов с размером частиц до 1 мм ускоряет процесс шлакообразования. При этом продувка металла воздухом интенсифицирует окисление вредных примесей.

Во время продувки смесями порошков различного состава необходимо, чтобы образовывались шлаковые капли, которые, всплывая из объема металла, формировали бы на его поверхности активный жидкоподвижный рафинировочный шлак.

Процесс рафинирования шлакообразующими порошками является гетерогенным и его можно условно разделить на три стадии:

- первая стадия – массоперенос примеси из объема металла к границе раздела металл – шлаковая капля;

- вторая – окисление примеси на границе раздела;

- третья – диффузия продуктов реакции в объем шлаковой капли.

Наиболее длительной стадией является третья, поэтому для более полного удаления примеси шлаковая фаза должна иметь минимальную вязкость. Учитывая этот факт, первая фаза рафинирования расплава меди шлаковыми смесями включает разжижение и разбавление первичного шлака с целью снижения активности продуктов реакции окисления вредных примесей.

Рис. 3. Изменение по ходу плавки интегральных показателей рафинирования меди от основных вредных примесей.

Приведенный анализ подтвердил возможность разработки технологии прецизионного огневого рафинирования расплава меди из лома и отходов, сильно засорённого металлическими примесями. Результаты процесса рафинирования по технологии, разработанной и реализованной в производстве на основании термодинамического анализа (рис. 5), подтверждают верность проведенного анализа, что позволило достичь цели получения высококачественной меди из лома и отходов.

Библиографический список:

1. Кожанов В.А., Савенков Ю.Д., Кваченюк Н.Е., Попов В.А., Шинка-ренко П.С. Состояние и прогнозные перспективы сырьевой базы вторичной цветной металлургии Украины (обзор) // Наукові праці Донецького національного технічного університету. Серія «Металургія». 2007. Випуск 9(122). С. 4 – 12.

2. Савенков Ю.Д., Шпаковский В.А., Кожанов В.А. Исследование возможности глубокого огневого рафинирования лома и отходов меди // Металл и литье Украины, 2007, № 3.– С. 45 – 47.

3. Шпаковский В.А., Иванченко В.Я., Ошеров И.О., Кожанов В.А. Интенсификация процесса огневого рафинирования расплава меди // Металл, 2007, № 3.– С. 54 – 55.

4. Шинкаренко П.С., Савенков Ю.Д., Кваченюк Н.Е. Комплекс огневого рафинирования меди на ОАО «Артемовский завод по обработке цветных металлов» // Металл, 2007, № 3.– С. 60 – 62.

© Кожанов В.А., Савенков Ю.Д., Шпаковский В.А., Шутов И.В., 2010