Дымящийся да пусть огню упорствует

Перспективы развития рынка огнеупоров

для сталеплавильного комплекса Украины

А.Н.Смирнов

Донецкий национальный технический университет

У огнеупорщиков начинается страда. Многие металлургические предприятия расправляют скованные кризисом плечи и принимаются за отложенные проекты своего совершенствования. Огнеупоры для них — это как кальций для растущих костей металлургического организма. Главный вопрос здесь — эффективность применения. Можно принять качественный препарат в виде таблетки, заплатив за нее конкурентную цену, а можно для получения такого же результата есть рыбу тоннами.

Прогресс в области огнеупоров

В последние два десятилетия в сталеплавильном производстве наблюдается устойчивый научно-технический прогресс. Его основными достижениями можно назвать совершенствование процессов выплавки стали, в том числе технологий непрерывного литья, а также расширение функциональных возможностей агрегатов для внепечной обработки стали. Реализация всех этих достижений вряд ли была бы возможна (или экономически целесообразна) без применения огнеупорных изделий высокой эксплуатационной стойкости, учитывающих новую специфику работы агрегатов. Интенсивное развитие науки и технологических процессов в области производства и эксплуатации огнеупоров позволило ведущим мировым производителям огнеупорных изделий достичь принципиально новых качественных и количественных показателей по стойкости и удельному расходу их продукции. Благодаря этому удельный расход огнеупоров на производство 1 тонны металлопродукции за последних три десятилетия для заводов с полным циклом уменьшился в 4,5-5 раз (с 40-45 килограммов в 1970 году до 8-10 килограммов в 2009-м). Уже сегодня можно говорить, что в ближайшее время эта цифра будет уменьшена еще примерно в 1,5 раза.

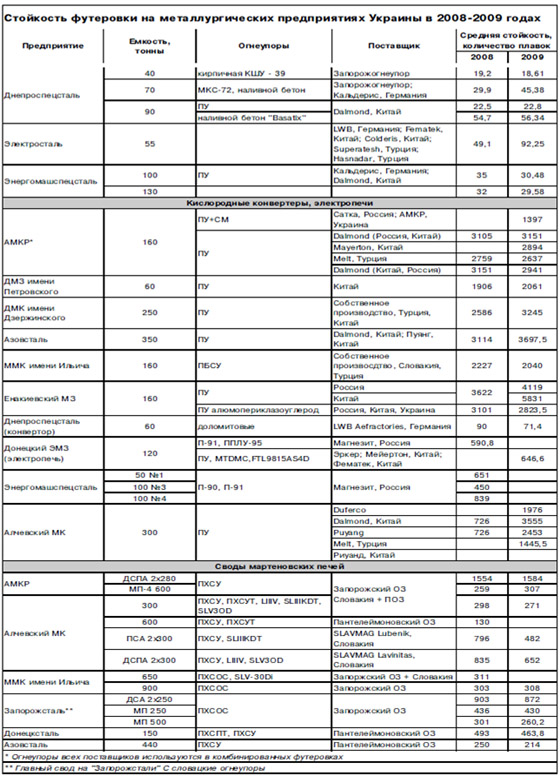

Стойкость футеровок

Ключевым инструментарием снижения удельного расхода огнеупоров является создание новых видов огнеупорных материалов, технологические усовершенствования при их производстве, развитие новых конструкционных схем футеровки технологических агрегатов, совершенствование условий эксплуатации и ремонта футеровки. В последние годы на металлургических предприятиях Украины наблюдается достаточно устойчивая тенденция к повышению стойкости футеровки конвертеров, дуговых сталеплавильных печей, сталеразливочных и промежуточных ковшей. В 2009 году наилучшие показатели стойкости футеровки конвертера достигнуты на Енакиевском металлургическом заводе (5831 плавка) и меткомбинате АЗОВСТАЛЬ (3804 плавки). Для сталеразливочных ковшей, работающих в технологическом цикле с агрегатом “ковш-печь”, средняя стойкость составила: на Алчевском металлургическом комбинате — 81 плавку, на меткомбинате АЗОВСТАЛЬ — 73 плавки. Примечательно, что в условиях мини-металлургического завода ЭЛЕКТРОСТАЛЬ в Курахово рекордная стойкость футеровки ковша — 109 плавок. Среднемесячная серийность при разливке на сортовой машине непрерывного литья заготовок из одного промковша на ЭЛЕКТРОСТАЛИ и Енакиевском металлургическом заводе составляет около 40 плавок. По информации объединения МЕТАЛЛУРГПРОМ, на большинстве металлургических предприятий стойкость сводов мартеновских печей, футеровки конвертеров и сталеразливочных ковшей в минувшем году была значительно выше, чем в 2008-м, и связано это как с улучшением качества огнеупоров, так и с повышением требовательности со стороны обслуживающего персонала к технологическим процессам. Между тем все вышеперечисленные довольно-таки приличные показатели стойкости футеровки были достигнуты при использовании исключительно импортных огнеупоров, доля которых в общем объеме потребления растет из года в год.

Потребление огнеупоров

В 2009 году металлургические предприятия Украины использовали для капитальных и текущих ремонтов тепловых агрегатов 389 тысяч тонн огнеупоров, что на 294 тысячи тонн меньше, чем в 2008 году. Таким образом, потребление снизилось на 43%, что было связано с уменьшением производства чугуна и стали. Еще одной из причин было то, что в период падения производства стали в 2009 году основная доля простоев пришлась на мартеновские печи, а следовательно, сократилось и количество ихремонтов. При этом в металлургическом производстве Украины увеличилась доля конвертерной стали и электростали. Именно в этих производствах доля потребления импортных огнеупоров остается еще большой. Так, в 2008 и 2009 годах было использовано соответственно 98 тысяч и 109 тысяч тонн импортных огнеупоров. Удельный расход привозных огнеупоров достиг весьма внушительной цифры — 3,64 килограмма на тонну стали. Расширение объемов импорта во многом определяется высокими эксплуатационными кондициями огнеупоров при конкурентных ценах. При этом металлургические предприятия все чаще заключают контракты на поставку огнеупорной продукции для новых агрегатов с зарубежными компаниями, в то время как отечественным заводам приходится довольствоваться ролью поставщиков для текущих ремонтов.

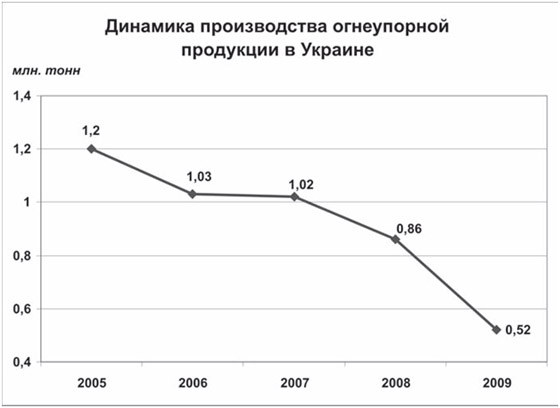

Производство огнеупоров

В результате продолжающегося кризиса, а также нарастающей экспансии импортных огнеупоров отечественные огнеупорные предприятия снизили объемы производства в 2009 году на 43% против показателя предыдущего года. А в сравнении с периодом докризисных 2005-2007 годов ежегодный выпуск украинских огнеупоров упал вдвое. Большие производственные потери в кризисный 2009 год наблюдались на Великоанадольском (снижение на 60%), Часовярском (на 50%), Красногоровском (на 50%) и Пантелеймоновском (на 50%) огнеупорных заводах. Между тем в первом квартале 2010 года украинская огнеупорная отрасль демонстрирует достаточно уверенный подъем. Производство продукции возросло более чем на 50% (до 142 тысяч тонн) в сравнении с показателем первых трех месяцев 2009 года. Существенно нарастили выпуск Часовярский, Кондратьевский, Пантелеймоновский, Великоанадольский заводы и ЗАПОРОЖОГНЕУПОР. Особенно удачным для производственных планов огнеупорных предприятий оказался март текущего года, когда суммарный выпуск огнеупорной продукции в Украине составил около 54 тысяч тонн, что на 20% выше февральского уровня производства. Возросли также экспортные отгрузки: за рубеж в марте отправлено около 10 тысяч тонн отечественных огнеупоров, что на 30% превышает объем февральских поставок.

Ремонты и реконструкция

Производственным ростом в первом квартале огнеупорная отрасль обязана выходу украинской металлургии на стабильный уровень производства. Благодаря улучшению ситуации на экспортных рынках стального проката стабилизировались и систематизировались закупки огнеупорной продукции отечественными метпредприятиями. В текущем году ряд метпредприятий намерены возобновить замороженные кризисом крупные проекты модернизации производства — капитальные ремонты печей первого разряда, строительство конвертеров и машин непрерывного литья заготовок. Именно эти работы обеспечивают большой спрос на огнеупоры. Если в 2009 году ивестиции в металлургическое производство составили только около 5 миллиардов гривен, которые были израсходованы на мелкие и текущие ремонты оборудования, то в 2010 году ожидается рост капиталовложений до 8 миллиардов гривен. Так, например, в текущем году запланированы капитальные ремонты доменной печи N9 и МНЛЗ №1 на Днепровском МК имени ДЗЕРЖИНСКОГО, ремонт доменной печи N6 и строительство новой МНЛЗ на АРСЕЛОРМИТТАЛ КРИВОЙ РОГ, реконструкция доменной печи №3 на Енакиевском МЗ. Не последнюю роль в подъеме огнеупорной отрасли сыграл и сезонный фактор, обозначив серьезную потребительскую активность цементной, сахарной, химической и строительной отраслей промышленности. Вместе с тем параллельно с увеличением объемов производства в Украине растут и цены на огнеупорную продукцию. В частности, с начала второго квартала 2010 года подорожали шамотная продукция и периклазовые изделия.

Тенденции и перспективы

Оценивая перспективы развития рынка огнеупоров для сталеплавильного комплекса Украины, можно предположить дальнейшее развитие тенденции к снижению удельного расхода огнеупоров на 1 тонну стали за счет повышения эксплуатационной стойкости футеровок конвертеров, сталеразливочных и промежуточных ковшей. Об этом уже сейчас говорят показатели стойкости футеровок в Европе, Японии, Китае и США, которые в полтора-два раза и более превосходят рекордные показатели, достигнутые в Украине. Можно также отметить, что большинство современных огнеупорных изделий и материалов в Украине (как и в странах СНГ) не обладают соответствующими стандартами на продукцию. Ряд существующих технических условий во многом уступает западным стандартам и нормативам. Другим весьма важным для украинских огнеупорных заводов фактором является неуклонное снижение объемов производства стали в мартеновских печах. Соответственно сократится и потребление огнеупорных набивных масс и шамотных формованных изделий для сталеразливочных ковшей. Тенденции развития мирового рынка огнеупоров, видимо, в максимальной мере будут соответствовать требованиям потребителей в части повышения стойкости изделий, снижения трудозатрат на их обслуживание и утилизацию, а также соответствия технологическим построениям, обеспечивающим требуемое качество продукции. При этом на рынке огнеупоров Украины по-прежнему будут работать как крупнейшие транснациональные компании типа Dalmond, Calderys, Puyang, RHI, Vezuvius, так и сравнительно небольшие компании из Европы и Азии, специализирующиеся на определенной группе огнеупорных изделий. Дополнительную конкуренцию им составят различного рода посреднические структуры, обеспечивающие сервисные услуги либо в части эксплуатации огнеупоров, либо в части транспортировки и проплат за поставки. Рассматривая проблему конкуренции на рынке огнеупоров в Украине (или Европе), можно предположить, что монополизации рынка в ближайшее время не произойдет. Однако по отдельным видам продукции тенденция к монополизации рынка двумя компаниями все-таки просматривается. При этом цены на продукцию у этих фирм, как правило, оказываются практическими одинаковыми. Быстрое повышение объемов производства стали в мире за счет Китая и Индии влечет за собой увеличение объемов потребления всех видов сырья в металлургии. Соответственно, следует полагать, что мировые цены огнеупорных изделий будут расти. Определенные коррективы в эту тенденцию может внести изменение курсов доллара США, евро и гривни, поскольку европейские импортеры предпочитают работать с евро, а азиатские — с долларом США. Прежде всего спрос будет расти на периклазоуглеродистые изделия (кирпич), наливные огнеупорные массы на базе Al2O3, теплоизоляционные материалы, а также высококачественные изделия для разливки металла (шиберные плиты, коллекторы и пр.). Будет продолжать падать спрос на низкокачественные огнеупоры, а также изделия устаревших конструкций и концепций. Для Украины эта тенденция будет иметь определяющее значение, учитывая проводимую многими металлургическими предприятиями реструктуризацию технологических циклов. В сталеплавильном производстве постепенно повышается спрос на высококачественные огнеупоры для сталеплавильных ковшей и непрерывной разливки. Соответственно, будет уменьшаться спрос на шамотные изделия. В этой ситуации украинские производители огнеупоров оказываются как бы с двух сторон под давлением. Во-первых, в большинстве случаев они не всегда располагают конкурентоспособной по сравнению с импортной продукцией, а во-вторых, для повышения этой конкурентоспособности необходимо провести реконструкцию производства в условиях крайне ограниченных финансовых возможностей и наплыва импортных видов сырья. Отечественным огнеупорным заводам приходится бороться за каждый крупный заказ с конкурентами из Китая, России и Европы. Последние же не только предлагают высококачественную продукцию, но и стремятся обеспечить соответствующее ее обслуживание. Для этого на рынке Украины (и всех стран СНГ) активно работает ряд представительств по продаже импортных огнеупоров. По организации и основной направленности деятельности их условно можно разделить на три группы: а) представительства, эксклюзивно работающие на конкретную огнеупорную фирму-производителя (обычно это крупные фирмы); б) посреднические фирмы, работающие с несколькими производителями огнеупоров на условиях купли-продажи; в) фирмы со смешанной стратегией, работающие на базе дилерских полномочий для одного или двух огнеупорных предприятий, а также закупок разнообразных видов огнеупорных изделий у других производителей, которые затем продаются металлургическим предприятиям под торговой маркой этих фирм. Практику эксклюзивно работающих представительств обычно используют крупные огнеупорные фирмы, объединяющие в своем составе десятки заводов, лабораторий и исследовательских групп. Представительства располагаются, как правило, в крупных городах (преимущественно в Донецке или Днепропетровске), в зависимости от стратегии фирмы на рынке Украины. В этом случае фирмы гарантируют соответствующее качество и стойкость своих огнеупоров, а также обеспечивают специалистов предприятий-потребителей всей необходимой научно-технической информацией и документацией. Обычно такие фирмы не работают с посредническими структурами. Более того, по мере достижения высоких результатов в бизнесе они предпочитают создавать специализированные производства и бюро в каждом конкретном регионе. Достаточно активно работают на рынке Украины и стран СНГ посреднические фирмы по продаже огнеупоров из Западной и Восточной Европы, России, Юго-Восточной Азии. Большинство таких фирм предпочитают использовать свою торговую марку при перепродаже огнеупоров (то есть фактически меняется страна происхождения товара), что позволяет им формировать цену с достаточно хорошей прибылью для себя. Это оказывается возможным за счет использования различного рода таможенных льгот (свободные экономические зоны, оффшорные статусы и прочее) и закупки более дешевых огнеупоров из стран Юго-Восточной Азии, Турции, Восточной Европы, качество которых далеко от лучших показателей, но превосходит качество украинских аналогов. Как правило, это такие производители, которые не в состоянии содержать представительские офисы и не имеют опыта работы в странах СНГ. Фактически в этом случае валютные платежи отечественных металлургов уходят на развитие огнеупорной промышленности стран третьего мира, вместо того чтобы способствовать инновационному развитию украинских огнеупорных предприятий. Развитием стратегии посреднической деятельности в продаже огнеупоров является смешанная стратегия импорта огнеупоров. В этом случае фирма (представительство) зарегистрирована в какой-либо оффшорной зоне, но при этом располагает своим производством в странах третьего мира (например, в Китае, Индии, Турции). Как правило, это небольшое промышленное производство огнеупоров массового потребления (кирпичи, огнеупорные бетоны, торкрет-массы), базирующееся на местных сырьевых ресурсах. Однако такие фирмы достаточно активно закупают и прочие (непрофильные) виды огнеупоров у других производителей, продавая их в СНГ под своей торговой маркой. На территории СНГ работают несколько подобных фирм, сформированных с помощью преимущественно российского капитала и менеджмента. В ассортименте предлагаемой ими продукции имеются изделия из Китая, России, Восточной Европы, Германии. Аналогичная стратегия, по-видимому, может быть использована и другими фирмами, сотрудничающими с китайскими огнеупорными заводами, поскольку эти предприятия очень активно проникают на рынки Европы, США и Японии за счет сравнительной низкой цены и достаточно высокого качества. В целом же судьба украинской огнеупорной промышленности для сталеплавильного производства лежит исключительно в плоскости проблемы ее скорейшего инновационного развития. Украинская металлургия испытывает заметный дефицит высококачественных огнеупорных изделий с эксплуатационными показателями, соответствующими лучшим мировым аналогам. Решение этой проблемы представляется возможным только в случае привлечения соответствующих научных разработок и лицензионных “know how”. Представляется целесообразным сконцентрировать научные разработки отечественных профильных институтов на создании огнеупоров со свойствами, соответствующими требованиям рынка и тенденциям развития металлургической технологии. В противном случае черная металлургия Украины станет полностью зависимой от импортных огнеупорных изделий, а огнеупорные предприятия окончательно утратят свою конкурентоспособность.

Основные тенденции развития мировой огнеупорной промышленности

- расширение сортамента огнеупорных материалов, которые обеспечивают высокие показатели их стойкости в условиях работы современных металлургических агрегатов;

- расширение области применения огнеупорных наливных масс и бетонов, не требующих для формирования изделий и футеровок дорогостоящего оборудования;

- создание новых высокоэффективных видов огнеупорных материалов и изделий;

- расширение применения огнеупоров, наносящих минимальный урон окружающей среде и не требующих специальных мер по утилизации;

- создание огнеупорных систем, имеющих высокий потенциал в части обеспечения текущих ремонтов футеровки в процессе ее эксплуатации.

Современные огнеупоры

Огнеупоры для футеровки конвертеров

В области технологии сталеплавильных агрегатов последнее десятилетие отметилось значительным ростом стойкости футеровки. Так, если на ряде заводов Западной Европы в начале восьмидесятых годов прошлого века стойкость футеровки составляла 1000-1100 плавок, то уже в начале девяностых годов этот параметр увеличился более чем вдвое — до 2500-2800 плавок. В настоящее время в мировой практике достигнут очень высокий уровень стойкости футеровки конвертеров — 10000-15000 плавок. Рекордными показателями отличаются заводы Китая: 20000-30000 плавок при условии проведения промежуточных ремонтов. Эти результаты базируются на применении высококачественных периклазоуглеродистых огнеупоров, которые дифференцированно учитывают условия функционирования различных зон футеровки. При этом увеличилась чистота сырья для производства периклазоуглеродистых изделий (содержание примесей в магнезите снизилось в два-три раза, а в графите — в пять раз). Поскольку разные зоны конвертера испытывают различные механические, тепловые и физико-химические воздействия, эти зоны футеруются огнеупорами, отличающимися составом и технологией изготовления. На большинстве заводов мира для повышения стойкости футеровки применяются различные виды торкретирования. При решении проблемы повышения стойкости футеровки конвертера в последние годы приобрел популярность способ раздува шлака в кислородном конвертере, заключающийся во вдувании азота высокого давления через верхнюю кислородную или вспомогательную фурму с целью разбрызгивания шлака по футеровке. Существенную роль в повышении стойкости футеровки конвертеров играют современные способы контроля за ее состоянием. В настоящее время такие результаты могут быть достигнуты при использовании продукции только нескольких ведущих мировых производителей.

Огнеупоры для футеровки дуговых сталеплавильных печей

В последние 10-15 лет дуговая сталеплавильная печь превратилась в высокопроизводительный сталеплавильный агрегат (цикл в современной ДСП составляет 40-42 минуты). При этом все процессы рафинирования, легирования и доводки стали теперь вынесены в ковш (агрегат “ковш-печь”), что существенно изменило требования к огнеупорам для футеровки ДСП. Как правило, наиболее уязвимым местом в футеровке дуговой сталеплавильной печи остается шлаковый пояс. Однако использование высококачественных периклазоуглеродистых изделий позволяет обеспечить его стойкость на уровне 1000 плавок и более.

Огнеупоры для сталеразливочных ковшей

В современных сталеплавильных цехах нагрузка на футеровку сталеразливочных ковшей значительно возросла вследствие расширения функциональных возможностей методов доводки стали в ковше. Принципиально важным этапом стало применение агрегатов “ковш-печь”, предполагающих не просто обработку и продувку стали, но и ее подогрев. Обобщая накопленный в Украине и странах СНГ опыт эксплуатации агрегатов “ковш-печь”, следует отметить, что украинские производители попросту не готовы обеспечить металлургов необходимыми огнеупорами. Наиболее уязвимым элементом футеровки сталеразливочного ковша является шлаковый пояс, в котором используются периклазоуглеродистые огнеупоры с содержанием MgO свыше 97%. Минимальная стойкость шлакового пояса составляет 45-80 плавок (в зависимости от условий работы ковша). В стенах и днище ковша используются две концепции футеровки: футеровка периклазоуглеродистым кирпичом и использованием высокоглиноземистых наливных масс, которые дают возможность осуществлять общий ремонт футеровки за счет ее многократной доливки. Применение кирпичной футеровки рабочего слоя следует считать традиционной и наиболее рациональной технологией подготовки сталеразливочных ковшей к эксплуатации. Вероятно, в связи с тяжелыми условиями эксплуатации и высокими требованиями к качеству металла кирпичная футеровка на основе периклазографитовых изделий практически всегда рекомендовалась для агрегатов типа “ковш-печь”. Основным минусом такой футеровки было принято считать ее недостаточную стойкость, которая обычно связывалась с локальным износом отдельных зон футеровки и необходимостью вывода из эксплуатации всего ковша. Метод получения наливных футеровок с использованием высокоглиноземистых тиксотропных масс первоначально получил распространение в Западной Европе и Японии в последние два десятилетия. Основным преимуществом наливных футеровок принято считать высокую степень автоматизации процесса их изготовления и последующей подготовки ковшей к эксплуатации, а также возможность периодического ремонта футеровки за счет ее подливки после каждых 60-80 плавок. По последним данным, на нескольких металлургических заводах в США и Японии стойкость сталеразливочного ковша уже составляет 600-700 плавок (с периодическими ремонтами), что существенно снижает отходы с отработанной футеровкой. При этом удельные затраты на футеровку на тонну стали оказываются ниже, чем при кирпичной футеровке. Повышенная стойкость огнеупоров может быть достигнута при использовании шпинелей, новых композиций антиоксидантов, а также различных добавок типа оксида циркония. В последнее время заметно усовершенствовались огнеупоры, используемые в оборудовании для разливки стали. Во-первых, стойкость шиберных плит в мире сейчас достигает 12-15 плавок (с ремонтами) при существенном уменьшении геометрических размеров плит. Кроме того, в мировой практике предпочтение отдается комбинированным плитам, в которых только центральная вставка (заменяется в процессе ремонтов) производится методом прессования.

Огнеупоры для непрерывной разливки стали

Основным объектом, требующим качественной футеровки, является промковш. Обычно футеровка промковша включает в себя изоляционный слой, наливной бетонный слой (стойкость до 1000-1500 плавок) и торкрет-слой, наносимый перед каждой серией. По сути, торкрет-слой вступает в контакт с жидкой сталью, и от его стойкости зависит ритм работы промковша. В качестве торкретмассы используется, например, смесь на основе магнезита (MgO примерно 75-92%; SiO2 < 5%; Fe2O3 < 1,5%; Al2O3 < 1,5%), в которой также имеются специальные добавки, обеспечивающие повышенные механические и теплоизоляционные свойства. Гранулометрический состав такой смеси колеблется в пределах 0,1-1 мм. Торкрет-покрытие промежуточных ковшей обеспечивает следующие эффекты: защиту от износа рабочего слоя футеровки и ее многократное использование, что сокращает расход огнеупоров; выполнение заданной чистоты стали по неметаллическим включениям за счет исключения контакта стали с огнеупорами, содержащими оксиды алюминия и кремния; уменьшение потерь тепла металлом в промковше в силу специфики структуры торкрет-материала (при прогреве промковша нанесенный слой приобретает пористую структуру за счет выгорания некоторых составляющих); беспрепятственное удаление остатков защитного покрытия после окончания разливки и охлаждения промковша и, следовательно, возможность быстрого оборота промковшей. Требуемая эксплуатационная стойкость покрытия промежуточного ковша при разливке длинными сериями (до 40-100 плавок) достигается посредством выбора соответствующей толщины покрытия и определенной технологии его подготовки к работе. Функционально важными огнеупорными изделиями для обеспечения непрерывной разливки стали являются защитная труба, стопор, стакан-дозатор и погружной стакан, которые обеспечивают дозирование стали в ходе литья и защиту ее от вторичного окисления. Огнеупоры этого класса производятся методом изостатического прессования, что обеспечивает их высокую стойкость и прочность. В настоящее время в Украине отсутствует производство изостатических огнеупоров, все изделия этого класса импортируются из Европы (основные поставщики — фирмы Staverma (Германия), Vezuvius (Бельгия) и компании Юго-Восточной Азии (преимущественно из КНР). При этом качество китайских изделий несколько уступает европейским). Продукция предприятий по производству огнеупоров в СНГ (в том числе и в Украине) во многом не соответствует основным тенденциям развития мировой огнеупорной промышленности, что обусловило быстрое наращивание импорта огнеупоров в Россию, Украину, Казахстан, Белоруссию. Только в последние годы обозначились вполне серьезные попытки создать отечественные аналоги импортных огнеупоров. Однако следует признать, что по большинству показателей получаемые отечественные аналоги уступают импортным прототипам, догоняя, а иногда и превышая их в цене.

ДОНЕЦКСТАЛИ прописали лечение банками и печью

Металлургический завод ДОНЕЦКСТАЛЬ рассчитывает привлечь 150 миллионов USD для завершения уже начатого проекта по установке дуговой электросталеплавильной печи. Об этом сообщил Александр Шаповалов, исполнительный директор компании ЭНЕРГО, управляющей украинскими активами ДОНЕЦКСТАЛИ. Однако привлечение новых средств возможно только после реструктуризации имеющейся задолженности в сумме примерно 800 миллионов USD, из которых половина — кредиты западных банков. По словам Шаповалова, сейчас ДОНЕЦКСТАЛЬ ведет переговоры с Европейским банком реконструкции и развития, а также другими финансовыми институтами о решении этой проблемы. Поскольку оборудование, которое планируется установить на предприятии, произведено в Германии, существует возможность привлечения кредитов под гарантии экспортного агентства ГЕРМЕС. Шаповалов также сообщил, что после реструктуризации своих долгов компания планирует выпустить еврооблигации для привлечения инвестиций в дальнейшую модернизацию. По наиболее оптимистичному сценарию, который озвучил исполнительный директор, в течение 5 лет ДОНЕЦКСТАЛЬ может инвестировать в модернизацию примерно 700-800 миллионов USD. В 2008 году группа ЭНЕРГО анонсировала проект модернизации сталеплавильного производства на ДОНЕЦКСТАЛИ. Стоимость проекта предполагалась на уровне 800 миллионов USD. Осенью того же года начался демонтаж двух мартеновских печей. На освободившейся площадке планировалось установить дуговую сталеплавильную печь производства Siemens-VAI годовой мощностью 1,5 миллиона тонн стали. Из-за кризиса в октябре 2009 года ДОНЕЦКСТАЛЬ заявила о переносе сроков ввода в эксплуатацию дуговой электросталеплавильной печи на 2012 год. После установки ДСП завод выведет из эксплуатации остальные 4 мартеновские печи, на их месте планируется строительство участка непрерывной разливки стали.